|

|

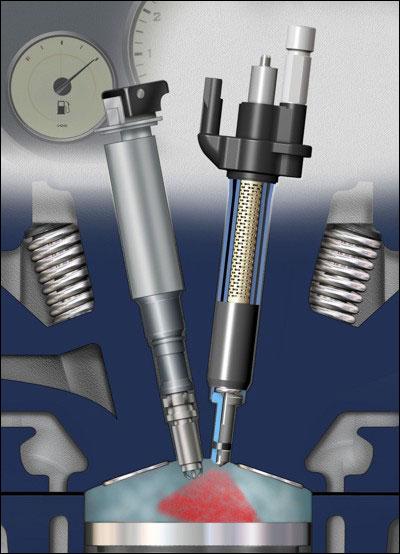

Quando si parla di iniettori, una

prima fondamentale precisazione che è necessario effettuare

consiste nel fatto che bisogna distinguere tra iniettore ed

elettroiniettore. L'iniettore immette il combustibile nei

condotti di aspirazione o direttamente nella camera di combustione,

nei motori diesel e in quelli a benzina con impianto di iniezione

meccanica. Non ha parti capaci di dosare la quantità di benzina o

di gasolio e si apre automaticamente ogni volta che la pressione del

combustibile (messo in pressione da una pompa e poi inviato ai vari

iniettori da un distributore meccanico) supera la resistenza di una

molla che spinge un otturatore. La sua frequenza di funzionamento è

di circa 1500 Hz, ossia si apre e si chiude 1500 volte ogni secondo.

Negli impianti di iniezione elettronica, l'iniettore viene

sostituito da un elettroiniettore. L'elettroiniettore è

alimentato con corrente elettrica ed è dotato, al suo interno, di

un otturatore che, in condizioni di riposo, è premuto da una molla

contro il foro di uscita per impedire il passaggio della benzina o

del gasolio. Quando il combustibile deve essere immesso nel motore,

l'avvolgimento (solenoide) dell'elettroiniettore viene alimentato e

crea un campo magnetico che fa alzare l'otturatore, rendendo così

possibile l'immissione, per esempio, della benzina precedentemente

messa in pressione da una pompa elettrica abbinata ad un regolatore

di pressione.

|

|

Dunque, il carburante viene

nebulizzato, attraverso uno o più getti, dall'elettroiniettore

all'interno del condotto di aspirazione o direttamente nella camera

di combustione. In definitiva, quindi, l'elettroiniettore si

avvale semplicemente di un solenoide che, aprendosi in base agli

impulsi forniti dalla centralina elettronica, vaporizza la benzina

all'interno del condotto di aspirazione o della camera di

combustione: si tratta cioè di un vero e proprio

"rubinetto" elettromagnetico caratterizzato da una

elevatissima rapidità di intervento. La vaporizzazione è

determinata dall'elevata pressione della benzina a monte:

l'iniettore non fa altro che aprirsi e chiudersi in base agli

impulsi della centralina. Gli elettroiniettori sono utilizzati anche

nei motori diesel common rail; in questo caso, però,

l'elettromagnete non agisce direttamente sull'otturatore (che si

apre sotto l'azione della pressione del gasolio) ma su una valvola

che immette il combustibile nell'iniettore. Normalmente, gli

elettroiniettori per i motori benzina tradizionale funzionano a 3

bar, quelli per i motori benzina ad iniezione diretta (direttamente

nella camera di combustione) funzionano a 50 bar con tensione di 100

V e corrente di 20 A e hanno tempi di reazione quattro volte

inferiori, quelli - infine - dei motori turbodiesel common rail sono

particolarmente sofisticati e di difficile realizzazione, dovendo

polverizzare quantità di gasolio grandi come una capocchia di

spillo e dovendo lavorare con pressioni fino a 1600 bar.

L'evoluzione tecnica degli elettroiniettori ha portato alla nascita

degli iniettori piezolettrici PCR (Piezo Common Rail), i

quali sfruttano la proprietà di speciali cristalli di dilatarsi se

sottoposti a una tensione elettrica e il cui impiego è previsto in

special modo nei motori turbodiesel di ultima concezione.

|

|

Per

realizzare una dilatazione minima, ma sufficiente per essere

sfruttata nella fabbricazione degli iniettori piezoelettrici, è

stato realizzato il cosiddetto “pacchetto piezoelettrico”, detto

anche attuatore piezoelettrico, che consiste in 300 sottili

cristalli sovrapposti. Sottoposto a tensione elettrica, l’attuatore

si dilata fulmineamente e trasmette il movimento a una valvola che a

sua volta, comanda l’ago dell’iniettore. Questi iniettori,

dunque non più regolati da una valvola magnetica (solenoide),

permettono intervalli di tempo molto flessibili, con iniezioni

ancora più piccole, precise e polverizzate (iniezioni di quantità

inferiori a 1 mm3/corsa), il tutto a fronte di dimensioni esterne

ancora più compatte. Attualmente si eseguono da tre a cinque fasi

di alimentazione per ciclo, in funzione antirumore e antiemissioni.

Con i piezoelettrici la pressione del common rail può raggiungere

anche i 1.800 bar necessari per superare la normativa ecologica

Euro4 anche con motori diesel di piccola cubatura. I tempi di

attuazione si aggirano attorno ai 100 microsecondi, con tensione

intorno ai 100 V.

Ebbene,

nel momento in cui - in corso di elaborazione - si senta l'esigenza

di incrementare o ridurre la quantità di benzina iniettata, le

variabili di cui si dovrà tenere conto sono:

-

i tempi di apertura impostati nel programma della centralina,

espressi in millisecondi;

-

la portata degli iniettori;

-

la pressione statica del carburante a monte del regolatore.

Oltre

agli iniettori caratterizzati dal classico spillo polverizzatore

singolo, sul mercato è possibile reperire quelli con meccanica a

disco rotante e con più spruzzatori: anche la qualità della

nebulizzazione è importante per il rendimento complessivo del

motore. Per garantire, oltre alla massima potenza, anche un

funzionamento regolare, consumi di carburante ragionevolmente

contenuti e ridotte emissioni inquinanti, è necessario che gli

iniettori siano quelli più adatti al motore che si elabora. Su un

propulsore di serie, infatti, l'impiego di un iniettore di portata

maggiore rispetto a quello originale peggiora le caratteristiche di

erogazione, i consumi e le emissioni di incombusti, oltre a

richiedere una nuova mappatura della centralina.

Detto

ciò, in presenza di una elaborazione di una certa entità, può

rendersi indispensabile la sostituzione degli iniettori di

serie con altri caratterizzati da una maggiore portata. Tutto questo

se vi è stato un notevole incremento del rendimento volumetrico

(ovvero l'attitudine del motore ad ingurgitare aria per via di un

ottimo connubio tra impianto di aspirazione, scarico, testata ed

alberi a camme o, più semplicemente, per l'impiego di un

turbocompressore di generose dimensioni, solo per fare due esempi

ovvi...) e se, con la riprogrammazione della centralina di iniezione

e intervenendo a livello di pressione statica della benzina, non si

ha la giusta portata di carburante oppure gli iniettori arrivano

troppo vicino al loro limite "fisiologico". C'è da dire,

infatti, che in linea di massima non si dovrebbe aumentare oltre gli

0,5 bar la pressione statica della benzina rispetto al motore di

serie e non si dovrebbero far lavorare gli iniettori oltre il 70-80%

del carico previsto: superati questi valori, si deve necessariamente

optare per una serie di iniettori caratterizzati da una maggiore

portata. Per scegliere i nuovi iniettori, bisogna essenzialmente

considerare due fattori. In primo luogo, essi hanno un

dimensionamento standard: ciò vuol dire che la stragrande

maggioranza di quelli reperibili sul mercato ha dimensioni e

attacchi pressoché identici, e ciò li rende facilmente

intercambiabili. Anche alcuni più piccoli, tra l'altro, possono

essere facilmente adattati, impiegando appositi distanziali, pure su

flauti originariamente realizzati per ospitare iniettori lunghi. In

secondo luogo, essi lavorano in base ad una determinata resistenza,

la quale deve essere rispettata in caso di sostituzione onde evitare

di bruciare uno dei finali della centralina elettronica, a meno di

non poterla impostare su una diversa resistenza o di inserire delle

resistenze supplementari sugli iniettori in questione. Per valutare

l'effettiva portata di un iniettore, esiste un particolare

macchinario che simula il funzionamento grazie ad un flauto, ad una

pompa benzina e a un regolatore di pressione. Indirizzando il getto

dell'iniettore all'interno di burette graduate è possibile

effettuare la misurazione della loro portata e confrontarli con

quelli di serie standard. Poi, esaminando il getto con una pistola

stroboscopica, si può valutare anche il tipo di nebulizzazione

assicurato. Se non si vogliono acquistare costosissimi iniettori da

competizione, il mercato dell'usato può essere di grande aiuto nel

reperire quelli caratterizzati da diverse portate; magari si può

optare per gli iniettori di motori il cui regime massimo di

rotazione e la potenza specifica per cilindro sono paragonabili a

quelli del propulsore che si sta elaborando. Però, prima di montare

una serie di iniettori usati, è sempre meglio procedere ad una

accurata pulizia con l'apposito strumento ad ultrasuoni, verificare

che abbiano tutti la stessa portata per mezzo dello specifico

macchinario a cui abbiamo accennato prima ed, eventualmente, farli

revisionare: la rottura di un iniettore può portare facilmente a

quella di un cilindro. Infine, per potenze specifiche molto alte, si

può seguire la strada del doppio iniettore per ogni cilindro o

quella degli iniettori per motori da competizione. Il costo di

questi ultimi è decisamente elevato in quanto, per poter funzionare

a regimi di rotazione abbondantemente superiori ai 10.000 giri/min.

con portate sufficienti a superare i 100 cv/litro, presentano

notevoli sofisticazioni elettroniche e meccaniche.

|

|

|