|

Premessa.

L'arrivo

sul mercato, a metà 2002, della prima leggera ristilizzazione di

156 e Sportwagon, è per l'Alfa Romeo l'occasione per lanciare nei

propri listini una nuova tecnologia motoristica, destinata ad avere

poi largo seguito. La sigla

identificativa di questa tecnologia è "JTS" e la

cilindrata scelta per il suo primo debutto è stata la 2000 cc. La

sigla JTS sta per "Jet Thrust Stoichiometric" e l'esatta

comprensione del suo significato non può che passare per alcune

necessarie considerazioni preliminari.

I motori "lean-burn" (motori a combustione magra).

Innanzitutto,

sarà bene ricordare come la miscela aria-carburante nella camera di

combustione riesca ad accendersi in modo ottimale solo quando le

particelle di aria e di combustibile si trovano uniformemente

mescolate tra di loro in una ben precisa proporzione. Tale

proporzione rappresenta il cosiddetto "rapporto

stechiometrico" (anche detto "lambda=1"), pari a

14,7/1 : per la completa combustione di 1 Kg di benzina, quindi,

sono teoricamente necessari 14,7 Kg di aria. Se, a pari quantità

d'aria, i contenuti di benzina decrescono, l'accensione diventa

sempre più problematica; infatti, in una miscela "magra"

(cioè, una miscela con un eccesso d'aria) e perfettamente omogenea,

le particelle di combustibile presenti nella camera saranno

distanziate tra loro e, nei casi estremi, si arriverà al punto che

la fiamma troverà difficoltà a trasferirsi da un nucleo di fuoco

all'altro. Questo è il motivo per cui nei motori tradizionali non

si può smagrire la carburazione oltre certi limiti, pena il

funzionamento irregolare del propulsore e la marcia a singhiozzo

dell'auto. Questa regola è stata parzialmente derogata dalla

nascita dei motori "lean-burn" (di prevalente sviluppo

giapponese), in grado di assicurare combustioni stabili anche con

una miscela relativamente magra, cioè con un rapporto

aria-carburante anche più alto del rassicurante valore

stechiometrico (14,7/1). La messa a punto di tali motori fu la

conseguenza delle crisi energetiche degli anni Ottanta e portò ad

ottenere moderati risparmi di combustibile (10-15%) quando le

vetture marciavano alle basse e medie utilizzazioni di giri motore e

di coppie. E' ovvio che nel caso dei motori lean-burn,

l'imperativo categorico che animò i progettisti giapponesi fu

sempre quello di evitare la dispersione uniforme della benzina nella

camera di combustione, studiando soluzioni atte a tenere il più

possibile ravvicinati i corpuscoli di combustibile. Ciò allo scopo

di realizzare "localmente" (e in prossimità della

candela) proporzioni di aria e di benzina prossime al rapporto

stechiometrico: un po' come creare tante piccole "isole"

(tra loro separate) di miscela a rapporto stechiometrico. Al di

fuori di queste zone (o, se preferite, isole), i vapori di benzina

erano sempre più rarefatti rispetto all'aria e la loro accensione

poteva avvenire solo a seguito dell'avvio della combustione nelle

varie "isole" stechiometriche presenti attorno alla

candela. Era così nata la

cosiddetta "carica stratificata", per realizzare la quale

si dovette ricorrere soprattutto a particolari geometrie dei

condotti di aspirazione. Ed è

proprio da qui che nasce la comune distinzione tra "motori

stratificati" (con combustione stratificata) e "motori

stechiometrici" (con combustione stechiometrica). Da

sottolineare, però, che quando si parla di "motori

stratificati", in realtà ci si riferisce a motori che

presentano una carica stratificata solo in alcune zone del piano

coppia-giri del motore, cioè le zone basse e medie. Infatti,

sulla strada, il rendimento dei motori lean-burn era positivo solo

se il motore veniva impiegato alle basse e medie utilizzazioni. Ciò

accadeva perché non appena l'acceleratore veniva angolato oltre

certi valori, le proporzioni della miscela aria-benzina dovevano

necessariamente essere riportate ai valori tradizionali: in caso

contrario, vi sarebbero stati grossi rischi per l'integrità del

motore a causa delle pericolose temperature che, in presenza di

miscela magra, si sarebbero raggiunte nella camera di combustione. A

tale scopo, si progettavano i condotti di aspirazione in modo tale

che all'aria in ingresso al motore fossero impresse turbolenze tali

da ridurne la portata: il che, appunto, si traduceva in una perdita

di prestazioni nel funzionamento del motore ai regimi alti e

medio-alti. Tra l'altro, il

sistema di alimentazione di questi motori lean-burn era del tipo

tradizionale, cioè con l'iniettore disposto nel collettore di

aspirazione: ciò faceva sì che il motore fosse soggetto a

criticabili condizioni di funzionamento quali il bagnamento delle

pareti dei collettori e conseguenti situazioni di smagrimento e

arricchimento della miscela aria/benzina che finivano con

l'aumentare le emissioni inquinanti e con il peggiorare i consumi. Proprio allo scopo di risolvere questi

ultimi problemi, si decise di ricorrere all'iniezione diretta,

spostando la "gettata" del combustibile dal collettore di

aspirazione alla camera di combustione.

L'iniezione diretta in generale e l'iniezione diretta stratificata.

In

generale, i vantaggi derivanti dall'impiego dello schema di

iniezione diretta sono notevoli. Infatti,

la benzina viene spruzzata direttamente nella camera di combustione

e ciò raffredda l'aria più di quanto non avvenga nei propulsori

tradizionali (in cui, invece, gli abbassamenti di temperatura

interessano soprattutto i collettori di aspirazione). La carica

entrante si raffredda e, di conseguenza, aumenta la densità

dell'aria, con la conseguenza che si incrementa il grado di

riempimento del motore e, quindi, si hanno apprezzabili aumenti

prestazionali. Inoltre,

l'iniezione diretta dà la possibilità di aumentare il rapporto di

compressione del motore, in quanto la ridotta temperatura della

camera di combustione allontana il rischio di detonazione (cioè, il

rischio del cosiddetto "battito in testa"). Tra l'altro,

tutto questo si traduce in un incremento della pressione media

effettiva del motore pari a circa il 10%, con una conseguente

riduzione dei consumi pari a circa il 4-5%. E sempre sul fronte

dei consumi di carburante, si può aggiungere che qualche ulteriore

vantaggio deriva dalla possibilità di allungare i rapporti del

cambio in proporzione all'incremento di coppia ottenuto rispetto ad

una corrispondente versione a iniezione indiretta. In definitiva,

l'iniezione diretta è in grado di garantire maggiore potenza e

minori consumi. In più, la tempestività dell'arrivo del

combustibile nella camera di combustione si traduce anche in una

maggiore prontezza di risposta del motore. Ma

in realtà, l'incremento prestazionale (potenza, coppia e prontezza

di risposta) garantito dall'iniezione diretta viene notevolmente

attenuato se ad essa viene affiancato l'uso del sistema della carica

stratificata (soluzione adottata dai progettisti giapponesi). Infatti, la necessità di imprimere

all'aria aspirata dal motore le turbolenze utili a ridurre la

portata dell'aria stessa (ed evitare così il grave rischio che lo

smagrimento della miscela si protragga anche ai regimi alti e

medio-alti) e a irreggimentare i movimenti delle particelle di

combustibile, si traduceva in un decremento prestazionale: alla

fine, la sensazione di brillantezza dei motori a iniezione diretta

stratificata era inferiore a quella dei tradizionali propulsori ad

iniezione indiretta stechiometrica.

L'anima del 2.0 JTS.

Proprio

tenendo conto di tutto ciò, i tecnici Alfa decidono di

intraprendere una strada differente dai loro omologhi giapponesi,

scegliendo di scartare sin dall'inizio l'ipotesi dell'adozione di

una iniezione diretta stratificata (la quale avrebbe sì portato ad

una riduzione dei consumi ma anche ad un notevole decremento

prestazionale in termini di potenza, coppia e prontezza del

propulsore) e optando per la messa a punto di una iniezione diretta

prevalentemente stechiometrica, cioè funzionante prevalentemente

con carica omogenea (nel senso di "non stratificata") e

miscele stechiometriche (cioè, miscele con rapporto aria-benzina

pari al rapporto stechiometrico: 14,7/1). Ma andiamo per

ordine. La cilindrata prescelta

per il primo JTS dell'Alfa è sempre la 1970 cc dei precedenti

motori Twin Spark 2000 cc impiegati dalla Casa. Per

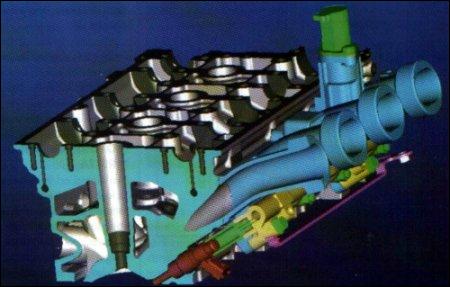

realizzare l'iniezione diretta, i tecnici si trovano costretti a

progettare una nuova testa cilindri, nuovi stantuffi, nuovi

alberi a camme e un nuovo impianto di scarico, oltre a tanti altri

particolari secondari.

|

|

Il risultato è un propulsore che può

usufruire di un rapporto di compressione 11,25:1. Anche le fasature

della distribuzione sono inedite, sia per quanto riguarda le alzate che

per quanto riguarda gli incroci. Ovviamente,

però, la principale novità consiste proprio nel sistema di

alimentazione. Infatti, nei

tradizionali motori ad iniezione indiretta (cosiddetti "PFI",

Port-Fuel-Injection), la benzina è spruzzata nel collettore di

alimentazione aria: quindi, in questi propulsori il combustibile viene

iniettato all'esterno della camera di combustione e le pompe elettriche

di alimentazione sono chiamate a fornire una pressione massima di 3,5

bar contro i 100 bar e oltre occorrenti invece per i motori ad iniezione

diretta (cosiddetti "GDI", Gasoline Direct Injection), in cui

il combustibile viene iniettato direttamente all'interno della camera di

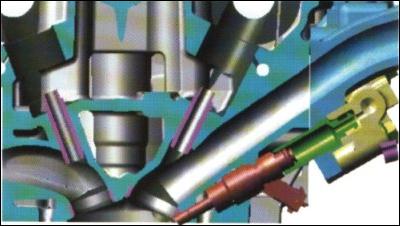

combustione. Nell'immagine che segue, è possibile osservare l'iniettore

laterale, le quattro valvole, la candela centrale e lo stantuffo del 2.0

JTS.

|

|

L'adozione dell'iniezione diretta

stechiometrica permette all'Alfa di migliorare notevolmente le

prestazioni del già valido 2.0 Twin Spark, consentendo di raggiungere

la potenza massima di 165 cv al regime di 6400 giri/minuto, con un

incremento (rispetto al 2.0 TS) del 10% sulle potenze massime: un

incremento che, in pratica, si può fare corrispondere ad un aumento di

cilindrata di 300 cc circa del motore base. Ma ancora più interessanti

sono le prestazioni ai bassi regimi, in quanto il 2.0 JTS è in grado di

sviluppare una coppia massima di 201 Nm a soli 3250 giri/minuto contro i

181 Nm del 2000 TS che, tra l'altro, li eroga a 4200 giri/minuto. Ebbene, al momento del debutto, la

considerazione che qualche motore di tipo corsaiolo della concorrenza

ottiene la prestazione massima a regimi ben superiori ai 7000

giri/minuto porta a classificare questo 2 litri Alfa Romeo come il 4

cilindri aspirato più potente del mondo per la sua potenza specifica

massima di 61 Kw per litro di cilindrata ottenuta poco sopra i 6000

giri/minuto. Esaminando da vicino la testa cilindri, è possibile

notare come ogni condotto di aspirazione si sviluppi in modo

praticamente rettilineo e in modo molto inclinato rispetto ad un piano

orizzontale.

|

|

Viene

in questo modo ad essere favorito il riempimento del cilindro, con

un conseguente riscontro positivo sul rendimento e sulle prestazioni

complessive del propulsore.

L'iniezione diretta semi-stratificata del 2.0 JTS.

Per

comprendere a fondo l'ottimo lavoro svolto dai tecnici del Biscione,

non si può trascurare un altro importante aspetto del motore 2.0

JTS. Sarà però opportuno fare

una fondamentale premessa. Ridurre

sino ai limiti di legge le emissioni inquinanti di un motore

funzionante con miscele magre e carica stratificata (motori

lean-burn) è una questione molto complessa. In tali motori,

infatti, la classica marmitta catalitica a tre vie o trivalente

(definita in questi due modi perché consente di eliminare tre

sostanze inquinanti: CO, HC e NOx) non è in grado di

abbattere a sufficienza gli ossidi di azoto (NOx), a

causa del fatto che la sua funzionalità diminuisce quando il

rapporto aria/benzina si allontana dal rapporto stechiometrico

(14,7/1). Il problema della purificazione degli ossidi di azoto

dai motori a combustione magra (lean-burn), allora, è stato

affrontato dalle case automobilistiche giapponesi (in cui,

ricordiamo, il motori lean-burn sono stati inizialmente messi a

punto) con l'impiego di marmitte catalitiche (cosiddette "DeNOx")

capaci di assorbire anche gli ossidi di azoto (NOx). Tale soluzione non ha creato

particolari problemi in Giappone, ma così non è stato né in

Europa né in Nord America. Infatti, le benzine qui utilizzate

contengono anche zolfo, il quale ha l'effetto di incidere

negativamente sulla resa dei catalizzatori DeNOx. La loro

efficienza potrebbe essere in realtà ripristinata arricchendo

temporaneamente la miscela aria/benzina (mediante un aumento della

percentuale di benzina), ma ciò andrebbe inevitabilmente a scapito

dei consumi, annullando di fatto i vantaggi dell'adozione della

carica stratificata (la quale, appunto, ha come proprio obiettivo

non maggiori prestazioni ma minori consumi). Ebbene,

come già accennato, il motore Alfa Romeo 2.0 JTS funziona

prevalentemente con carica omogenea (nel senso di "non

stratificata") e miscele stechiometriche (cioè, miscele con

rapporto aria-benzina pari al rapporto stechiometrico: 14,7/1). Ora,

se da una parte è vero che proprio questa caratteristica rende

possibile ottenere una buona conversione di tutte le sostanze

inquinanti (NOx compresi!) anche attraverso le normali

marmitte catalitiche trivalenti e senza la necessità di ricorrere

alle fin troppo delicate marmitte catalitiche DeNOx, è

però altrettanto vero che in sede di messa a punto del propulsore

era apparsa chiara la impossibilità (utilizzando i normali

catalizzatori trivalenti) di abbattere gli ossidi di azoto (NOx)

sino ai bassissimi valori richiesti dalla normativa europea

anti-inquinamento Euro4 in vigore dal 2006. Per

far fronte a questo problema, si è reso allora necessario ricorrere

al ricircolo dei gas di scarico, ottenuto mediante un semplice

sistema dal costo praticamente nullo e basato sul rientro

(realizzando un incrocio distribuzione di una certa entità) nella

camera di combustione di una certa percentuale di gas combusti. Si è così attuata la cosiddetta IGR

(Internal Gas Recirculation), ben diversa dalla più famosa e

diffusa EGR (External Gas Recirculation). Nel

caso della tecnica IGR, il gas viene riciclato in aspirazione

prelevandolo dal collettore di scarico. Questa soluzione, però, pur

risolvendo il problema delle emissioni di ossidi di azoto (NOx),

provoca gravi disturbi sulla regolarità del motore ai bassi regimi

perché il gas introdotto in camera dà origine ad una miscela magra

che genera mancate accensioni. Ebbene,

per eliminare questo problema, anche ai tecnici Alfa non restava che

ricorrere alla tecnica della stratificazione, raccogliendo così le

molecole di combustibile sparse nella camera e concentrandole nelle

vicinanze della candela. Nel caso del 2.0 JTS, la

stratificazione è stata ottenuta ritardando l'iniezione del

combustibile, il quale viene spruzzato dentro una piccola conca

(visibile nell'immagine sotto riportata) che è ricavata sulla testa

dello stantuffo e che ha la funzione di deviare la benzina verso la

candela.

|

|

Ma è proprio a questo punto che arriva la

fondamentale novità del motore 2.0 JTS: l'utilizzazione della tecnica

della stratificazione della miscela aria/benzina solo ai bassissimi

regimi (cioè, solo al di sotto dei 1500 giri/minuto). Come è

possibile osservare nella figura sottostante, infatti, il piano

coppia-giri può essere facilmente suddiviso in tre zone: una prima

ridottissima zona di miscela stratificata, una seconda vasta zona con

alimentazione stechiometrica e, infine, la zona delle massime coppie in

cui la miscela viene tenuta ricca.

|

|

Inoltre,

va sottolineato che il 2.0 JTS non utilizza dispendiosi quanto

delicati sistemi di post-trattamento degli ossidi di azoto e che il

ricircolo dei gas di scarico avviene a costo nullo poiché si

realizza con un adeguato incrocio degli alberi a camme, ottenuto con

lo stesso variatore di fase (lato aspirazione) già parte del

precedente motore 2.0 Twin Spark. Per completezza, ricordiamo che la

fase stratificata si avvale di un incrocio di 52° e di un rapporto

aria/benzina prossimo a 21. Ebbene, il particolarissimo

funzionamento dell'Alfa Romeo JTS fa sì che esso non possa essere

collocato nella categoria dei motori puramente stechiometrici né

(vista la piccola zona di lavoro con miscele magre) in quella dei

motori stratificati. Appare quindi coerente la definizione di

"motore semi-stratificato".

Conclusioni.

Abbiamo accennato alle riduzioni del consumo di

carburante conseguenti all'adozione dell'iniezione diretta,

riferendoci all'ipotesi di una iniezione diretta di tipo

tradizionale, intendendo per "tradizionale" l'iniezione

diretta stechiometrica (cioè, lo ricordiamo, funzionante con carica

omogenea, nel senso di "non stratificata", e miscele con

rapporto aria-benzina pari al rapporto stechiometrico: 14,7/1). Ebbene, all'alto rapporto di

compressione adottato nel 2.0 JTS, al ricircolo dei gas di scarico e

ai vantaggi del non bagnamento delle pareti dei collettori di

alimentazione nei transitori, si aggiungono i piccoli ma non

trascurabili vantaggi di consumo che si ottengono nella fase

stratificata. In questo contesto, c'è poi da dire che l'Alfa, allo

scopo di ottenere ancora più briosità ed elasticità rispetto al

già ottimo Twin Spark, ha ritenuto col 2.0 JTS di non dover

allungare i rapporti di trasmissione, con l'apprezzabile risultato

di un buon 15% di superiorità nella ripresa da 80 a 120 km/h. Un ultimo (ma non per importanza)

aspetto che della progettazione di questo nuovo propulsore va

sottolineato riguarda le scelte fatte in tema di numero e

collocazione dei catalizzatori. E' infatti questo un fattore che

incide non poco sulla resa prestazionale complessiva della vettura. L'immagine sottostante raffigura la

disposizione scelta per i motori Twin Spark.

|

|

Si notano due pre-catalizzatori collocati

nel collettore di scarico appena a valle delle giunzioni 1-4 e 2-3;

immediatamente dopo vi sono le due tubazioni finali del collettore che a

loro volta confluiscono nel nodo di giunzione finale. Sul condotto

finale è poi collocato il catalizzatore principale. Ebbene,

nella fase di progetto e messa a punto del 2.0 JTS, i tecnici Alfa hanno

mutato lo schema adottato sui motori Twin Spark. Una

prima possibile strada era quella di sostituire i due pre-catalizzatori

con due catalizzatori di adeguate dimensioni, soluzione che consentiva

di eliminare il catalizzatore posizionato sul condotto finale.

Una seconda strada poteva poi consistere

nel far convergere i quattro collettori di scarico in un unico punto in

cui era disposto un grosso catalizzatore.

|

|

Questa seconda possibilità è sicuramente

la più efficiente sul piano delle emissioni inquinanti (il

catalizzatore, infatti, grazie alle minori masse in gioco, riscalda

prima e raggiunge più rapidamente la propria temperatura di esercizio)

ed è anche il meno costoso (grazie alla semplicità dell'impianto).

Tuttavia, l'adozione di questo secondo schema (generalmente conosciuto

come "4 in 1") viene subito scartata dall'Alfa Romeo per via

del decadimento prestazionale che inevitabilmente una scelta del genere

avrebbe comportato: infatti, si sarebbe avuto un non ottimale

sfruttamento dell'effetto estrattivo della colonna dei gas combusti, i

quali, così, avrebbero teso a ritornare dentro i vari cilindri e a non

favorire il riempimento delle camere di combustione. Una soluzione del

genere avrebbe potuto essere adottata solo nel caso in cui il punto di

unione dei quattro collettori di scarico fosse stato ulteriormente

distanziato dalla testa, al fine di impedire alle onde di sovrapressione

di giungere ai cilindri quando l'incrocio della distribuzione tiene

contemporaneamente aperte le valvole di aspirazione e le valvole di

scarico. Ma, problemi di ingombro a parte, l'allontanamento del

catalizzatore dalla testa avrebbe compromesso il contenimento delle

emissioni inquinanti (a causa del maggior tempo che sarebbe stato

necessario al catalizzatore per raggiungere la propria temperatura di

esercizio). Alla fine, dunque, la

scelta finale è quella di seguire la prima strada, con il collocamento

di due catalizzatori ceramici (dal volume totale di 2 litri circa)

subito a valle delle giunzioni 1-4 e 2-3.

|

|

In

pratica, si tratta dello stesso ottimo schema (conosciuto come

"4 in 2 in 1") adottato anche sui Twin Spark, uno schema

che rappresenta sempre la scelta ottimale per l'ottenimento delle

migliori prestazioni del propulsore nei regimi medio-bassi (a tutto

vantaggio di coppia ed elasticità). Ma in più, rispetto ai

Twin Spark, il 2.0 JTS può contare su una maggiore permeabilità al

passaggio dei gas combusti, grazie alla mancanza del catalizzatore

collocato sul condotto finale: al posto di questo catalizzatore,

infatti, è stato montato un classico silenziatore dalle

contropressioni nettamente inferiori. Nella zona coppia-giri a

funzionamento stratificato (cioè, al di sotto dei 1500

giri/minuto), i catalizzatori del JTS svolgono essenzialmente una

funzione ossidante degli idrocarburi incombusti (HC) e dell'ossido

di carbonio (CO), essendo affidato all'IGR (cioè, il ricircolo dei

gas di scarico) il compito di combattere la formazione degli ossidi

di azoto (NOx).

In

definitiva, la tecnologia JTS si presenta sin da subito al mercato

come una degna erede della gloriosa architettura Twin Spark: una

innovazione nel solco della tradizione. E questa è stata

l'impressione anche di tutti i partecipanti al Congresso Tecnico

tenutosi nell'autunno del 2001 ad Aachen (Germania), l'occasione in

cui i tecnici Alfa Romeo presentarono per la prima volta il loro

nuovo gioiello. Concludiamo

con la scheda tecnica del motore 2.0 JTS.

-

N°

cilindri: 4 in linea, 2 alberi controrotanti di equilibratura

-

Posizione:

anteriore trasversale

-

Ciclo-tempi:

otto, 4

-

Alesaggio

e corsa: 83 x 91 mm

-

Cilindrata:

1970 cc

-

Rapporto

di compressione: 11,3:1

-

Potenza

max: 165 cv (121 Kw)

-

Regime

potenza massima: 6400 giri/minuto

-

Coppia

max: 206 Nm (21 Kgm)

-

Regime

di coppia max: 3250 giri/minuto

-

Carburante

richiesto: benzina senza Pb (RON 95)

-

Normativa

anti-inquinamento rispettata: Euro 4

-

Interasse

cilindri: 90 mm

-

N°

supporti albero motore: 5

-

Basamento:

in ghisa lamellare

-

Testa

cilindri: in alluminio bonificato, con pompa acqua integrata e

collettore a geometria variabile in plastica

-

N°

valvole per cilindro: 4

-

Posizione

valvole: a V (47°)

-

Distribuzione:

2 alberi a camme in testa, con punterie idrauliche e variatore

di fase elettroidraulico calettato sull'albero a camme di

distribuzione comandato da centralina Bosch

-

Comando

distribuzione: cinghia dentata

-

Aspirazione

- inizio fase incrociata: 32° prima del Punto Morto Superiore

-

Aspirazione

- fine fase incrociata: 27° dopo il Punto Morto Inferiore

-

Aspirazione

- inizio fase ritardata: 7° dopo il Punto Morto Superiore

-

Aspirazione

- fine fase ritardata: 52° dopo il Punto Morto Inferiore

-

Alzata

di controllo: 0,45 mm

-

Inizio

scarico: 41° prima del Punto Morto Inferiore

-

Fine

scarico: 13° dopo il Punto Morto Superiore

-

Alzata

di controllo: 0,45 mm

-

Regolazione

gioco valvole: automatica, con punterie idrauliche

-

Tipo

di accensione: statica, a controllo elettronico digitale

integrata con l'iniezione, sensore di detonazione, con 4 bobine

AT alloggiate nella testa, 1 candela per cilindro

-

Ordine

di accensione: 1-3-4-2

-

Pompa

benzina: elettrica, su motore (returnless), alta pressione

-

Iniezione:

elettronica sequenziale fasata MPI Bosch MED 7.1.1, con

controllo selettivo della detonazione

-

Filtro

aria: a secco, con cartuccia

-

Controllo

emissioni: catalizzatori di tipo "cascade" (precatalizzatore

+ catalizzatore) su primari di scarico + 4 sonde lambda

-

Tipo

lubrificazione: forzata con pompa ad ingranaggi, scambiatore

acqua/olio

-

Filtro

olio: a cartuccia

-

Tipo

raffreddamento: a liquido, con circolazione forzata mediante

pompa centrifuga e circuito sigillato; radiatore e serbatoio

supplementare di espansione

-

Regolazione

raffreddamento: con termostato

-

Ventilatore

raffreddamento: elettrico, con inserzione regolata dalla

centralina di iniezione

-

Curve

di potenza (Kw) e coppia (Nm):

|

|

Materiale tratto da AUTOTECNICA

dicembre 2003

|