|

Obiettivo: fare a meno delle valvole a

farfalla. Quando

nel 1999 tenne il suo discorso per il centenario della Fiat, Gianni

Agnelli concluse dicendo: "Avanti, noi siamo grandi

motoristi". Me lo sono ricordato quando ho iniziato ad

approfondire la mia conoscenza dell'ultimo brevetto di Fiat,

l'innovativo sistema battezzato Multiair,

messo a punto da FPT (Fiat Powertrain Technologies) e destinato ai vari

marchi del gruppo, Alfa Romeo in primis.

Ogni

motore ad Accensione Comandata (motori a benzina e motori alimentati

a metano o GPL) necessita, per il suo corretto funzionamento,

dell'immissione nei condotti d'aspirazione (o, nel caso di motori ad

iniezione diretta, direttamente nelle camere di combustione) di una miscela più o

meno magra (dove per magra si intende una miscela con più

aria e meno carburante) di aria e carburante, miscela che, fatta

detonare dalle candele, consente al propulsore di girare. Le

dosi delle due componenti - aria e carburante - possono variare a

seconda delle specifiche di progetto, oscillando al di sopra o al di

sotto del rapporto stechiometrico ideale, anche detto lambda=1

(pari a 14.7/1, cioè per la completa combustione di 1 Kg di benzina

sono necessari 14,7 Kg di aria): di questo particolare aspetto, cuorialfiati.com

si è gia occupato trattando, nel dicembre 2003, del motore Alfa

Romeo 2.0 JTS.

Ciò

che adesso importa sottolineare, invece, è che - al di là di

quali siano le proporzioni di aria e carburante di volta in volta

previste dalle specifiche di progetto - persiste sempre e comunque

l'esigenza di bruciare aria e carburante nelle dosi appunto stabilite.

In questo contesto, la potenza erogata dal propulsore viene

tradizionalmente regolata parzializzando la quantità di aria

aspirata attraverso l'impiego di una o più valvole a farfalla

(cosiddetti corpi farfallati), in vario modo comandate dal

pilota attraverso il pedale dell'acceleratore: più elevato sarà il

grado di apertura della valvola a farfalla, maggiori saranno la

quantità d'aria aspirata all'interno delle camere di combustione e

la quantità di carburante immessa (tramite appositi iniettori

comandati dalla centralina elettronica di iniezione/accensione)

nelle stesse camere di combustione. In definitiva, proprio la

quantità (insieme alla sua temperatura) d'aria aspirata all'interno

dei condotti di aspirazione rappresenta un parametro fondamentale

per gestire al meglio l'erogazione della potenza del propulsore,

parametro rilevato attraverso apposito sensore (debimetro,

anche detto flussometro o, ancora, misuratore di massa

aria) che invia i dati rilevati alla centralina di

iniezione/accensione.

Dunque, normalmente, la massa d'aria immessa

nei cilindri è controllata mantenendo costante l'apertura delle

valvole di aspirazione e modificando la pressione a monte mediante

una o più valvole a farfalla. Lo svantaggio principale di questo

tradizionale sistema di controllo dell'aria aspirata è lo spreco di

circa il 10% dell'energia utile, per via delle perdite legate al

pompaggio della carica d'aria fresca da una pressione di

alimentazione più bassa rispetto alla pressione atmosferica allo

scarico.

Ebbene,

proprio sul sistema di regolazione della quantità d'aria aspirata

dal motore interviene la tecnologia Multiair. Essa, infatti, consente

di regolare la quantità d'aria non più parzializzando l'apertura

della valvola a farfalla, ma variando elettro-idraulicamente

direttamente l'alzata (cioè, i millimetri che separano la valvola

dalla sua sede, per far entrare l'aria nel cilindro) e i tempi di

apertura e chiusura delle valvole di aspirazione.

Viaggio dentro il Multiair.

Come

detto, l'innovazione del Multiair si basa sul controllo

dell'aspirazione direttamente all'ingresso dei cilindri, attraverso

un nuovo sistema elettro-idraulico di attuazione variabile e di

controllo delle valvole di aspirazione, con il conseguente

mantenimento di una pressione costante a monte dei condotti di

aspirazione. Questo obiettivo viene raggiunto attraverso

l'interposizione, tra la camma e la valvola di aspirazione, di un

volume d'olio (camera ad alta pressione) che può essere variato

attraverso l'impiego di una valvola a solenoide di tipo on-off, a

sua volta controllata da una specifica centralina elettronica. Così

facendo, il profilo di alzata valvola può essere variato in

infiniti modi, in funzione della richiesta di aria del motore, in

qualsiasi punto di funzionamento e senza penalizzazioni sul consumo

di carburante. Inoltre, l'esistenza di una pressione d'aria sempre

costante a monte delle valvole e l'elevata dinamica di attuazione

del sistema (da carico parziale a pieno carico in un ciclo motore)

consentono di aumentare la risposta in coppia del motore senza alcun

ritardo, sia nel caso di propulsore aspirato che nel caso di

propulsore sovralimentato.

|

|

|

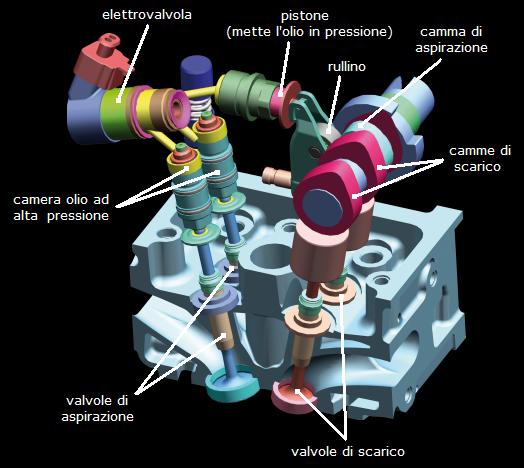

fig. 1 -

Durante la rotazione dell'albero a camme, uno speciale

eccentrico (che lavora su un rullino) sposta un pistone che

pompa liquido verso un'elettrovalvola. Se questa è chiusa

(come accade nel funzionamento alla massima potenza), tutto

il liquido viene inviato verso le camere olio ad alta

pressione che si trovano sulla testa delle valvole, le quali

allora si muovono come se fossero collegate direttamente

alla camma. Viceversa, a basso numero di giri o in

condizioni di carico parziale, l'elettrovalvola viene aperta

per minime frazioni di secondo, riducendo così il liquido

inviato alla valvola di aspirazione, che di conseguenza si

richiude prima, richiamata da una molla. |

Più

in dettaglio, la figura 1 ci aiuta a capire meglio il funzionamento

del Multiair per ogni singolo cilindro. Sull'albero di

distribuzione (uno e solo uno!) sono presenti tre camme: le due di

scarico lavorano nel modo tradizionale, agendo sulle classiche

punterie idrauliche; la camma di aspirazione, invece, lavorando su

un rullino, mette in pressione - attraverso un pistone e

un'elettrovalvola - l'olio presente nella camera ad alta

pressione. Il circuito elettro-idraulico così strutturato consente

di comandare l'alzata delle valvole d'aspirazione da tutto aperto a

tutto chiuso passando per infinite regolazioni intermedie.

|

|

|

fig. 2 |

Determinante

è il ruolo dell'elettrovalvola, che rende possibile variare la

pressione dell'olio del circuito, a seconda che le valvole debbano

essere aperte o chiuse e che si debba anticipare o ritardare la loro

chiusura. Cinque sono le possibili modalità di gestione delle

valvole, tutte ben riassunte in figura 2.

Con

l'elettrovalvola chiusa, le valvole lavorano in modo tradizionale e

con tempi di chiusura lunghi: è questa la condizione di alzata

massima delle valvole e di massima aspirazione, per una massima

potenza (a).

Al

momento dell'avviamento del motore e ai carichi intermedi,

l'apertura delle valvole viene ridotta e ritardata (b).

Quando

il propulsore lavora a basso regime di rotazione ma interviene un

pieno carico (in pratica, quando è richiesta un'improvvisa

accelerazione o una immediata ripresa) oppure quando lavora ai medi

regimi, l'elettrovalvola si apre vicino all'estremità del profilo

della camma, causando una chiusura anticipata delle valvole di

aspirazione. (c)

In

condizione di carico intermedio, l'elettrovalvola si chiude

leggermente prima del completamento del profilo della camma,

causando una apertura parziale delle valvole. (d)

Infine,

è pure possibile combinare tra loro due differenti modalità di

gestione: è questo l'effetto Multilift: il risultato è un

sensibile miglioramento della velocità di combustione a regimi e

carichi bassi. (e)

Un vantaggio dopo l'altro.

I

vantaggi del Multiair sono molteplici. Innanzitutto, un

aumento del 10% della potenza massima, grazie all'adozione di un

profilo di camma meccanica spinto, indirizzato alla potenza. In

secondo luogo, un incremento della coppia a basso regime del 15%,

grazie a strategie di chiusura anticipata della valvola di

aspirazione, in grado di massimizzare l'aria immessa nei cilindri.

Poi, l'eliminazione delle perdite di pompaggio con una riduzione del

consumo di carburante e delle emissioni di CO2

pari al 10%, sia nei motori aspirati sia in quelli sovralimentati.

Ancora, i motori Multiair sovralimentati e con cilindrata ridotta

(secondo la filosofia del downsizing) possono raggiungere una

maggiore efficienza in termini di consumo di carburante pari al 25%

rispetto ai motori aspirati di pari prestazioni. Inoltre,

l'ottimizzazione delle strategie di controllo delle valvole in fase

di warm-up del motore e di ricircolo interno dei gas di

scarico (EGR), ottenuta mediante la riapertura delle valvole di

aspirazione durante la fase di scarico, garantisce una riduzione

delle emissioni del 40% di HC/CO e del 60% di NOx.

Infine, la pressione costante dell'aria a monte dei cilindri

(pressione atmosferica nel caso di motori aspirati e pressione

superiore nel caso di motori sovralimentati),abbinata al controllo

estremamente rapido della massa d'aria, cilindro per cilindro e

colpo a colpo, produce una migliore risposta dinamica del motore.

Multiair e diesel.

Il

Multiair, pensato innanzitutto per i motori ad Accensione Comandata

(motori alimentati a benzina, metano, GPL, idrogeno...), ha grandi

potenzialità di impiego anche nei motori a ciclo Diesel.

Come

già detto, l'ottimizzazione

delle strategie di controllo delle valvole in fase di warm-up

del motore e di ricircolo interno dei gas di scarico (EGR), ottenuta

mediante la riapertura delle valvole di aspirazione durante la fase

di scarico, garantisce una riduzione delle emissioni del 40% di HC/CO

e del 60% di NOx.

Miglioramenti ulteriori in termini di emissioni inquinanti derivano

anche da un più efficiente impiego del filtro anti-particolato e

del catalizzatore per gli ossidi azoto (NOx):

il tutto grazie ad una più flessibile gestione della massa d'aria

nei transitori. Infine, sempre nei motori a gasolio, miglioramenti

prestazionali analoghi a quelli ottenuti nei motori a ciclo Otto, ma

diminuzione nei consumi più contenuta; i motori a gasolio, infatti,

sono già di per sé caratterizzati da basse perdite di pompaggio,

in quanto, nei motori Diesel, l'aria aspirata affluisce sempre

liberamente: l'erogazione di potenza viene regolata non attraverso

una valvola a farfalla ma semplicemente riducendo la portata del

combustibile iniettato.

E gli altri?

Il

sistema Multiair di Fiat Powertrain Technologies non

è il primo che varia l'alzata delle valvole di aspirazione. BMW

utilizza il sistema Valvetronic, essenzialmente allo scopo di

migliorare i consumi: un ingranaggio dentato tra le camme e le

valvole di aspirazione, ruotando, modifica il grado di apertura di

queste ultime. Subaru adotta una soluzione simile al VarioCam

Plus della Porsche: un pistoncino all'interno dei bicchierini

delle punterie viene spinto da olio in pressione, così le valvole

seguono l'uno o l'altro profilo della camma.

Ebbene,

il vantaggio del Multiair rispetto agli altri sistemi finora

impiegati da altre case sta tutto nella possibilità di variare

molto rapidamente cilindro per cilindro il tempo di apertura

e l'alzata delle valvole d'aspirazione, in base alle condizioni di

funzionamento del motore. Maggiore flessibilità e straordinaria

ottimizzazione, dunque. Sì, è proprio vero: siamo grandi

motoristi.

maggio

2009

|