|

La sovralimentazione in generale.

"Si

definisce sovralimentazione l'operazione mediante la quale si

precomprime l'intera (od una parte della) carica fresca al di fuori

del cilindro di lavoro, con lo scopo di aumentare la massa di aria o

miscela che un motore riesce ad aspirare per ogni ciclo" (G.

Ferrari, Motori a combustione interna). In pratica, mediante un

compressore, l'aria viene immessa nei cilindri ad una pressione

superiore a quella atmosferica; ciò permette che una maggiore

quantità di combustibile, proporzionale all'aumento di densità

dell'aria precompressa, possa

venir bruciata all'interno del cilindro. Come risultato si ottiene

un incremento della potenza specifica ed un miglioramento del rapporto peso/potenza di

un dato motore. Per comprendere meglio come la sovralimentazione

permetta di ottenere un aumento di potenza, si ricordi come per un

motore a quattro tempi (dove un ciclo completo viene compiuto con

due giri di manovella, corrispondenti a quattro corse del pistone)

la potenza utile effettiva (Pe) viene

definita dall'equazione 1, dove la pme è

la pressione media effettiva, V è la cilindrata unitaria, n

il numero di giri ed il 2 al denominatore rappresenta il numero di

giri dell'albero motore per avere un ciclo completo.

(equazione

1)

(equazione

1)

Dall'equazione

sopra riportata si nota come, a parità di cilindrata unitaria, due

siano le strade perseguibili per l'innalzamento della potenza: la

prima è innalzare il numero di giri, strada seguita dai motori

aspirati, con la conseguente

ricerca di un alleggerimento delle masse in moto per ridurre

l'inerzia; la seconda è incrementare la pressione media effettiva

ed è proprio quella seguita dai motori sovralimentati.

La pme è definita dall'equazione 2, dove h

è il rendimento del motore, l è il coefficiente di riempimento,

r la densità dell'aria,

Hi è

il

potere

calorifico superiore del carburante e a

è il rapporto aria/combustibile.

(equazione

2)

(equazione

2)

La

sovralimentazione permette di aumentare la densità dell'aria

(essendo la densità data dal rapporto massa/volume, ad un aumento

della massa si ha un aumento di r)

ed il coefficiente di riempimento (all'apertura della valvola di

aspirazione, i gas residui della combustione vengono compressi dalla

carica fresca che quindi può occupare un volume maggiore con un

conseguente miglioramento di l):

di conseguenza sia la pressione media effettiva che la potenza utile

effettiva si accrescono. La

sovralimentazione presenta anche altri vantaggi, quali il

miglioramento del rendimento del motore (attraverso un miglioramento

del processo di combustione), cosa ancora più evidente nei motori

Diesel, in cui si riesce a ridurre il ritardo di accensione, la

riduzione delle emissioni di particolato ed una combustione più

graduale che permette di avere un motore dal funzionamento più

silenzioso. Tra gli svantaggi si ha un aumento dei carichi

meccanici (determinato dalla

maggiore pme) e termici. Inoltre, per i

motori ad accensione comandata, si verifica la detonazione con il

conseguente "battito in testa": ciò perché una parte

della miscela si trova in condizione di autoaccendersi ancor prima

di essere raggiunta dal fronte di fiamma regolare. Proprio per

ridurre questi inconvenienti,

i motori sovralimentati presentano un rapporto di compressione

inferiore a quello degli aspirati. La riduzione del rapporto dì

compressione determina la riduzione dei picchi di pressione e delle

temperature massime sviluppate durante la combustione entro i limiti

tollerati dal motore, consentendo di aumentare pressioni e

temperature medie effettive del ciclo. In tal modo si ottengono

aumenti di potenza, coppia e carichi meccanici medi, mentre si

diminuiscono le punte di carico massimo sugli organi in movimento. Ora

che qualche elemento teorico è stato chiarito, ci si può chiedere:

come realizzare la sovralimentazione? I due metodi più

utilizzati sono il compressore volumetrico ed il turbocompressore,

mentre un terzo, il Comprex, non viene utilizzato.

Il

compressore volumetrico. Il compressore volumetrico (fig. 1) è

costituito da due lobi che comprimono l'aria all'aspirazione; esso

viene azionato direttamente dal motore tramite una trasmissione a

cinghia o a catena.

Il

vantaggio principale di tale soluzione è che, essendo il

compressore centrifugo, azionato dal motore, la sovralimentazione è

attiva già a basso

numero di giri: per

questo motivo tale soluzione ha conosciuto una certa diffusione nei

rally. Lo svantaggio principale di tale soluzione è l'assorbimento

di potenza ai danni del motore.

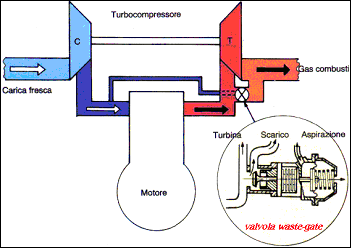

Il

turbocompressore. Particolare

attenzione deve essere soprattutto rivolta al metodo più utilizzato

per ottenere la sovralimentazione, il turbocompressore (fig. 2). Il rotore della turbina, messo in rotazione dai

gas di scarico che gli cedono parte della loro energia, trascina

(mediante un albero poggiante su due supporti antifrizione

lubrificati dall'olio motore) la girante (in alluminio) del

compressore che comprime l'aria aspirata.

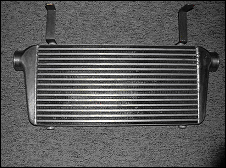

L'aria

compressa in uscita dalla girante del compressore ha una temperatura

di più di 80°: per questo motivo l'aria compressa, prima di essere

immessa nel motore, viene raffreddata per mezzo di uno scambiatore

di calore aria/aria, altrimenti detto intercooler (fig.

3). I vantaggi della post-refrigerazione, in termini di potenza,

sono quantificabili

empiricamente:

una diminuzione di 10 °C crea un aumento del volume dell'aria pari al 3%, a cui corrisponde un incremento di potenza pari

al 3,5%.

|

|

Un

turbocompressore, durante il funzionamento, raggiunge velocità di

rotazione molto elevate, dai 60.000 ai 180.000 giri/min; per questa

ragione, bisogna prestare particolare cura alle condizioni dell'olio motore (con i relativi filtri), che ha il compito di

lubrificarne e raffreddarne gli elementi. Anche per tale motivo, in

alcuni casi viene utilizzato uno scambiatore di calore per l'olio.

La pressione di sovralimentazione, che in alcune applicazioni supera

il bar, viene regolata tramite una valvola waste-gate

(fig. 4), una valvola di sfiato che impedisce una eccessiva pressione di

sovralimentazione riducendo la quantità dei gas di scarico diretti

alla turbina. La waste-gate, che può essere a piattello o a

saracinesca, è azionata da un piccolo polmone comandato

pneumaticamente e collegato allo scarico del compressore da un tubo di piccole

dimensioni.

|

|

La

valvola si apre quando la pressione a valle del compressore supera

il valore predefinito da progetto: questo fa sì che il piccolo

polmone vada ad agire, tramite un'asta, sulla molla della waste-gate,

vincendone la resistenza in modo da aprire la comunicazione diretta

con i gas di scarico, bypassando così la turbina. Variando il

precarico della molla si può variare la pressione massima di

sovralimentazione. Esiste in alcuni motori la possibilità di

ritardare l'intervento della waste-gate, in modo da disporre per

brevi periodi di un plus di potenza grazie all'aumento della

pressione oltre il valore massimo prestabilito. Questo sistema,

chiamato overboost, mediante un attuatore comandato da

una centralina elettronica, agisce direttamente sulla waste-gate.

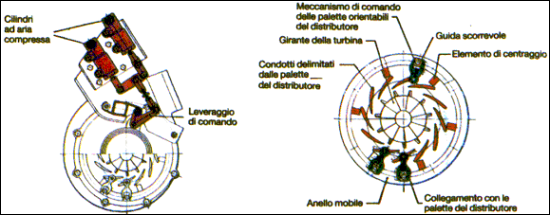

Nei motori diesel, una possibilità di regolazione della

pressione di sovralimentazione è fornita da una turbina a

geometria variabile (fig. 5). In pratica, il distributore

della turbina, cioè l’elemento che convoglia i gas di scarico

verso il rotore (girante), è dotato di palette che tramite un meccanismo ad aria

compressa variano la loro

inclinazione

in funzione del regime di rotazione del motore.

|

|

Questo

permette di avere un controllo delle sezioni di passaggio dei gas di

scarico e, di conseguenza, un controllo dei gradi di

sovralimentazione ottenibili ai diversi regimi. L'utilizzo di questa

soluzione è limitato ai motori diesel perché la temperatura dei

loro gas di scarico è inferiore rispetto ai motori a benzina: ciò

permette condizioni di utilizzo meno gravose per i delicati

componenti di tale soluzione. La turbina a geometria variabile

permette anche di attenuare uno dei problemi più importanti dell'applicazione

di un turbocompressore, il cosiddetto turbo lag, cioè il

ritardo di risposta in accelerazione del turbo. In passato, questo

problema era molto sentito, rendendo le auto sovralimentate

difficili da guidare: ciò perché, al di sotto di un determinato

regime (ad esempio, sotto i 3000 giri/min), il flusso dei gas non

era sufficiente per mettere in rotazione la girante del turbo e

quindi non bastava a garantire una pressione di sovralimentazione

adeguata; di conseguenza, il motore aveva un funzionamento simile a

quello di un motore aspirato con un rapporto di compressione basso e

quindi con una risposta fiacca. Superato tale regime, la sovralimentazione

diventava invece molto evidente e

difficile da gestire. Questo problema si attenua nei diesel, anche

per la loro caratteristica tipica di avere molta coppia già ad un

ridotto numero di giri. Nei motori a benzina, invece, il problema è

accentuato dal fatto che, in fase di rilascio, la turbina,

anche se priva della spinta indotta dai gas di scarico, a causa

della propria inerzia continua a girare velocemente causando un

aumento di pressione indesiderato nel collettore di aspirazione che

in rilascio è chiuso dalla farfalla. Per evitare che la valvola a

farfalla venga danneggiata viene utilizzata una valvola by-pass,

grazie alla quale l'aria viene convogliata, tramite un tubo, a valle

del filtro dell'aria in maniera silenziosa, in modo da mantenere

comunque elevata la pressione di esercizio e da non far fermare del

tutto il compressore anche ad acceleratore chiuso. Nelle vetture da

competizione viene invece utilizzata la cosiddetta valvola pop-off

che devìa verso l'esterno l'aria in pressione, producendo il sibilo

in fase di rilascio tipico dei motori turbo da gara. In qualsiasi

caso, ad una riapertura della valvola a farfalla il compressore deve

essere riportato a regime con un conseguente ritardo del

raggiungimento della pressione di sovralimentazione. La risoluzione del

turbo lag,

per i motori a ciclo Otto, è stata ottenuta in vari modi. Una

strada seguita è quella di ridurre la dimensione della turbina e,

di conseguenza, del rotore/girante: ciò permette di ridurne la

massa e quindi anche l'inerzia, in modo che i gas di scarico

riescano a metterla in rotazione più velocemente riducendo i tempi

di risposta ai comandi dell'acceleratore e garantendo che la

pressione di sovralimentazione venga raggiunta più rapidamente.

Un'altra strada è la bassa sovralimentazione che migliora il

rendimento del motore rinunciando a picchi elevati di potenza,

permettendo di mantenere un rapporto di compressione vicino a quello

di un aspirato e, quindi, garantendo una elasticità di

funzionamento del motore anche a turbina quasi o del tutto ferma. In

conclusione si può affermare che la sovralimentazione è diventata

ormai parte integrante dei motori a ciclo Diesel, ma che

probabilmente si assisterà ad un suo utilizzo massiccio anche nei

motori a ciclo Otto, al fine di migliorarne il rendimento e ridurne

le emissioni inquinanti.

Materiale

tratto da AUTOTECNICA

aprile 2004

|